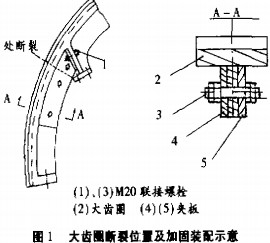

该大齿圈由两块半齿圈组合而成,其主要技术参数为:模数m= 18mm,齿数Z=122,齿宽B=180mm,重量G=780kg,材料为HT28 - 48。鉴于铸铁的可焊性差,故采用机械加固法修复,即采用两夹板将断裂处连成一个整体(见图1)。

修复时首先拆除半齿圈。由于紧急停烘干机时,大齿圈断裂处位于筒体下部,且烘干机已不能按正常方向运转,而此位置对拆卸和安装极为不便。为此,我们将传动电动机电源线反接,点动电动机,让断裂的半齿圈转到上部,且使对口接合面处于水平位置。停机后,用木楔将两组托轮楔牢,以免简体转动,然后,拆下半齿圈。抓下后将断裂处清理干净,用手砂轮将夹板的对应位置打磨平整,将断裂的两段齿圈拼装好+在确认齿轮节距及对口接合面无问题后,用电焊点牢,以便搬动。

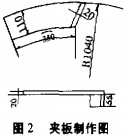

齿圈拼装好后进行夹板的制作及装配。由于断裂处离弹簧板座的筋板仅90mm,只能钻一个∮20mm的孔,为了稳妥起见+我们在夹板上加焊了一块耳板,以便夹板与筋板用螺栓联接(见图1及图2)。夹板及耳板都用820mm的A3钢板割制而成,其外圆弧( R1040)要与齿圈对应处的圆弧接触,以承受径向力。夹板计两件,制作完后点焊到断裂处,然后在夹板上钻了个∮20mm的通孔,在齿圈的两端面各钻一个通过筋板和耳板的∮20mm的孔,根据孔的宴测直径车制5根配合紧一点的双头螺柱(M20x120的2根,M20 x150的3根),5根螺柱都紧固后,用电焊将螺杆与螺母点焊。

最后进行安装及试车。先将半齿圈的对口接合面的定位销插入,再紧固两对口接台面螺栓,最后紧固大齿圈与简体的弹簧板联接螺栓,螺栓全部紧固后,将电动机线接到正常运行位置,取掉托轮与轮带间的木楔,即可试车。试车时,大、小齿轮啮合正常,断裂处无冲击“及夹板螺栓无松动,表明修复是成功的,于是装上齿轮罩后,设备投入正常生产。

大齿圈修复后,烘干机传动装置一直运行正常,经多次检查,夹板上的5根螺柱未见松动,大齿圈对口接台面联接螺栓以及断裂处的弹簧板联接螺栓也未见松动,7个多月的实践证明,虽然这次修复是紧急修复,但使用效果却很好,可以长期使用下去。